BLOG お役立ちブログ

【工場見学】まるで機械のメリーゴーランド?「縫わずに作る」手袋の秘密兵器を公開!

こんにちは!IKK株式会社のスタッフブログです。

12月も中旬に入り、寒さが本格化してきましたね。 前回のブログでは、手作業による試作品づくりや、素材の裁断についてご紹介しました。

今日は、いよいよIKKの「無縫製防塵手袋(シームレスクリーン手袋)」が、その形として完成する**「運命の瞬間」**をご紹介します。

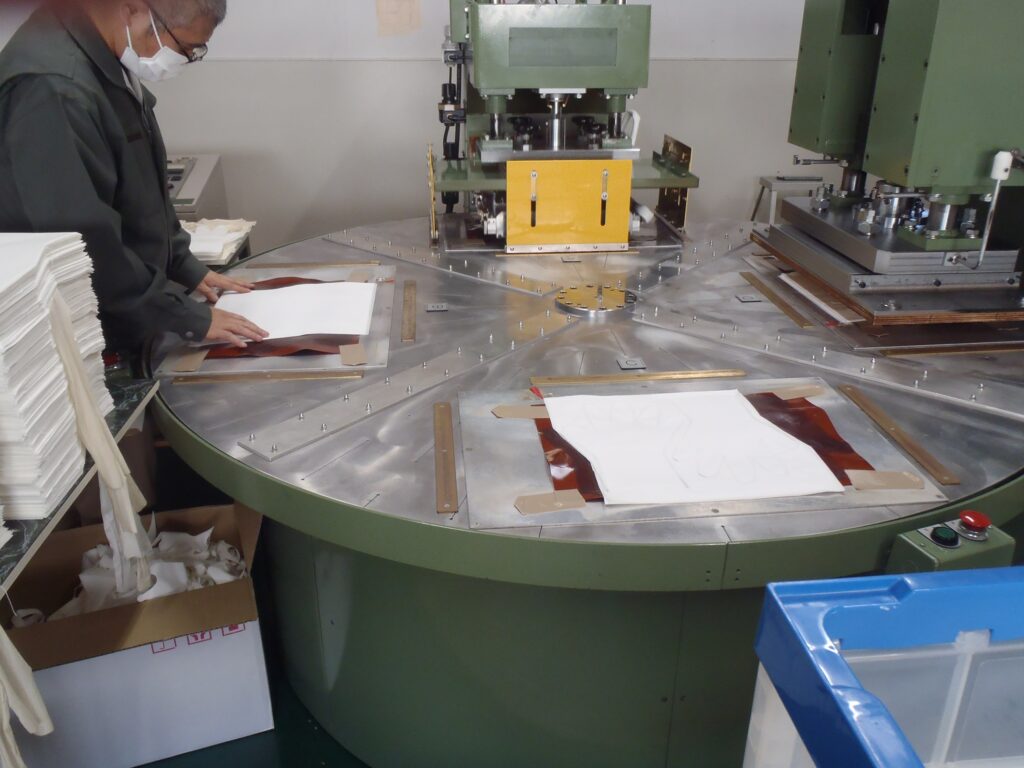

動画をご覧ください。 大きな円盤が「ウィーン、ガシャン!」と回転しながら動いているのがお分かりいただけるでしょうか? これは、私たちの工場で活躍する**「ターンテーブル式プレス機」**です。

一見すると複雑なこの機械、実は「くっつける」と「切る」という2つの重要な役割を、たった一台でこなすスゴ腕マシンなんです。今日はその仕組みを特別に解説します!

秘密1:針と糸は使いません!「高周波ウェルダー」の魔法

動画の中で、金型が降りてきて「プシュー」と圧力をかけている場面。 ここで起きているのが、IKKの代名詞とも言える**「溶着」**です。

通常、手袋を作るには針と糸で生地を縫い合わせますよね? しかし、私たちの「無縫製手袋」には、その名の通り縫い目がありません。では、どうやってくっつけているのでしょうか?

正解は、**「高周波ウェルダー」**という技術です。

手形をした金型を通して、生地の接合面に高周波(電波の一種)を流します。すると、生地の分子同士が激しく振動し、その摩擦熱で素材自体が内側から溶けて一体化するのです。 わかりやすく言うと、電子レンジで物が温まる仕組みに少し似ているかもしれません。

接着剤を使わず、素材そのものを溶かして融合させるため、**「絶対に剥がれない」**強固な接着が実現します。 そして何より、針穴がないため、そこからホコリが出たり、逆に水分や汚れが侵入したりするのを完全にシャットアウトできるのです。

秘密2:スパッと切り抜く「トムソン型」の切れ味

しっかりと溶着された後は、**「切断」**の工程が待っています。 溶着された手袋の周りには、まだ余分な生地が残っています。これを、手袋の形に合わせて作られた「トムソン型(刃のついた型)」をセットした切断プレス機で、一気に打ち抜きます。

動画で作業員の方が、シートから手袋を「ペラッ」と剥がしているシーンがありますよね? あのように気持ちよく剥がれるのは、トムソン型がミクロ単位の精度で、完璧に生地を断ち切っている証拠です。

この切断面の滑らかさが、指を通した時の「肌あたりの優しさ」に直結します。 ガタガタした切り口では、長時間つけていると指が痛くなってしまいます。私たちは、この「切る」工程一つにも、徹底的にこだわっています。

効率と品質を回す「ターンテーブル」

- **右側で「溶着」**して形を作り、

- くるっと回って**左側で「切断」**し、

- 作業員の手元に戻ってきたら**「完成品を取り出す」**。

この円卓(ターンテーブル)は、それぞれの工程を無駄なく連続で行うためのステージです。 機械が正確なリズムで回り続ける中、熟練のスタッフが素早く材料をセットし、完成品を検品しながら取り出していく。 「人」と「機械」が阿吽の呼吸で連携することで、IKKの高品質な手袋は量産されています。

「見えない技術」が、あなたの手を守る

普段、何気なく使っている手袋ですが、その一枚一枚には、分子レベルでくっつける「科学」と、精密に切り抜く「職人技」が詰め込まれています。

「水を通さない」「破れにくい」「着け心地が良い」 そう感じていただける裏には、このターンテーブルの上で繰り広げられる、熱と圧力のドラマがあるのです。

もしホームセンターや通販でIKKの手袋を見かけたら、 「ああ、あの回る機械で作られたんだな」 と思い出していただけると嬉しいです。

縫い目のない不思議な手袋。その快適さを、ぜひあなたの手で体験してみてください。